これからの「新定義」をお教えします。

処理不良、硫化水素の発生…

なぜ、現状の設計を疑わないのですか…?

なのに悪臭が発生する、汚泥発生量が多いのは、処理ができていないということです!

今すぐ、私たちにご相談ください。

これからの排水処理の「新定義」となる、とっておきのシステムをお教えいたします。

悪臭や余剰汚泥が必要以上に発生している設備は、どんなに立派でも、根本的に排水の処理ができていないということをご存知ですか? アイエンスが開発した画期的な散気装置「散気管アクアブラスター」と「新定義」の設計理論なら、悪臭の元となる腐敗臭が発生しなくなるとともに、下水放流では、汚泥処理の必要もなくなります。また、排水処理システム「AIS:アイエンス・イノベイティヴ・システム」はその処理能力が認められ、2023年7月28日に一般社団法人日本産業機械工業会主催の第49回優秀環境装置表彰において日本産業機械工業会会長賞を受賞しました。

いままでの常識からすると、ありえないと思われる事が多いでしょうが、大学や企業との共同研究で培った技術力と、国内はもとより国外においての数多くの実績が、裏付けとなっています。さらに、その優れた排水処理能力が国際的にも認められ、2016年ベトナム国向けODA普及実証事業に採択されるなど、これからの排水処理の「新定義」として、世界に向けて発信されています。

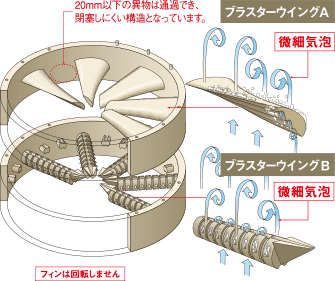

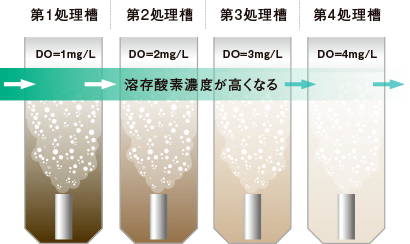

槽内の溶存酸素濃度を高くすることで微生物を活性化させ

油脂やスラッジを細かく粉砕することで微生物が分解しやすくなるという 「新定義」。

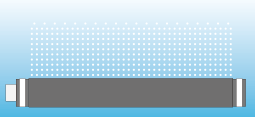

微細気泡で槽内を高酸素に

油滴やスラッジを細かく粉砕

※他社比2.2~3.7倍

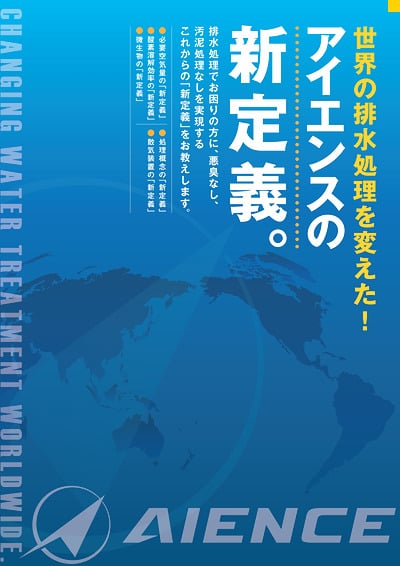

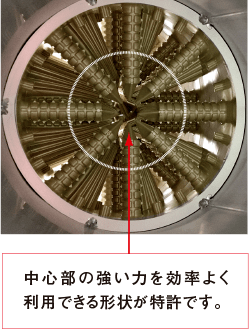

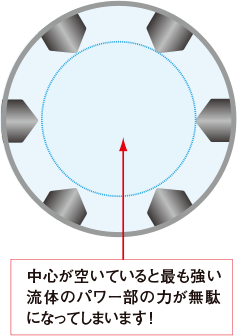

散気管の中心に、突起があるという「新定義」。

液体は、中心ほど速度が速くなる・・・。すなわちエネルギーが高い訳です。ところが、なぜかこれまでの散気管は、外側の流れの遅い場所に突起がありました。そこで、中心に突起を設け、強い力で微細気泡を発生させるようにしたのが、散気管 アクアブラスターの特許技術です。

1必要空気量の「新定義」

これまでの設計指針で必要空気量を算出した場合、水槽1m³当たり約20~25L/分程度の空気量となりますが、その空気量では下水より負荷の高い産業排水は処理できず、硫化水素が発生したり余分な汚泥が発生したりするのです。アイエンスは、各事業所に応じた空気量を「経験値から逆算した新定義」で計算している為、硫化水素の発生をなくし好気分解可能な有機物を極限まで減容します。

「ご安心ください。」

空気量をアップしても、圧力損失の低い散気管アクアブラスターなら電気代はほとんど変わらないか、かえって削減します。

| BOD負荷(mg/L) | 水槽1m³当たりの空気量(L/分) |

| ~500 | 30~50 |

| 500~1000 | 40~60 |

| 1000~2000 | 50~70 |

| 2000~3000 | 60~80 |

| 3500~ | 70~ |

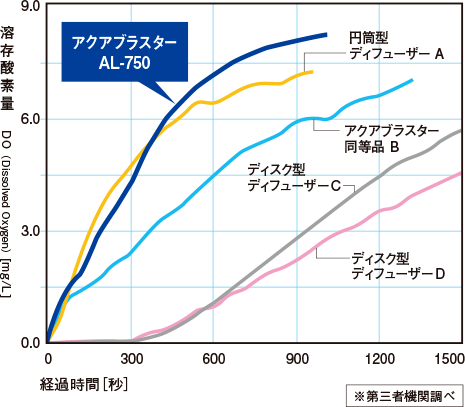

2酸素溶解効率の「新定義」

酸素溶解効率の数値は、JISなどの統一計測基準もなく各メーカーが自由な算出方法で出している値です。散気装置は、酸素溶解効率が重要なのではなく、「確実に処理できるかどうか!」が重要です。 その証拠として鶏肉加工工場の排水処理(下記写真)では、加圧浮上装置などを一切使用せず、散気管アクアブラスターとバイオだけで下水道放流基準値をクリアしています。

鶏肉加工工場の排水処理写真

図のように負荷が高い場合には、酸素は容易に溶けず、同じ空気量でもDO値は異なります。したがって、散気装置の溶解効率を設計時に重要視することは危険であるといえます。

※DO=溶存酸素濃度

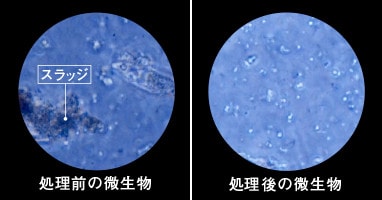

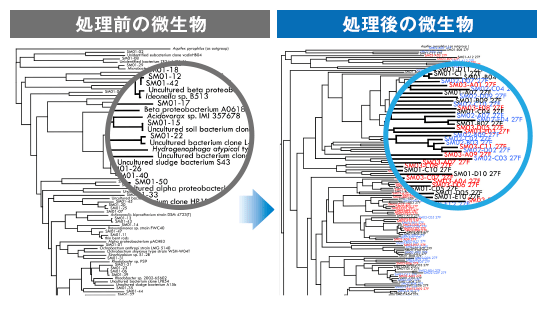

3微生物の「新定義」

いくら性能の高い微生物を投入しても、分解に使用する酸素が不足していれば、効果はまったく得られません。微生物にいかに「完全好気呼吸の代謝」を行わせるかが非常に重要な要素となります。

微生物の種類や数がこれだけ異なります

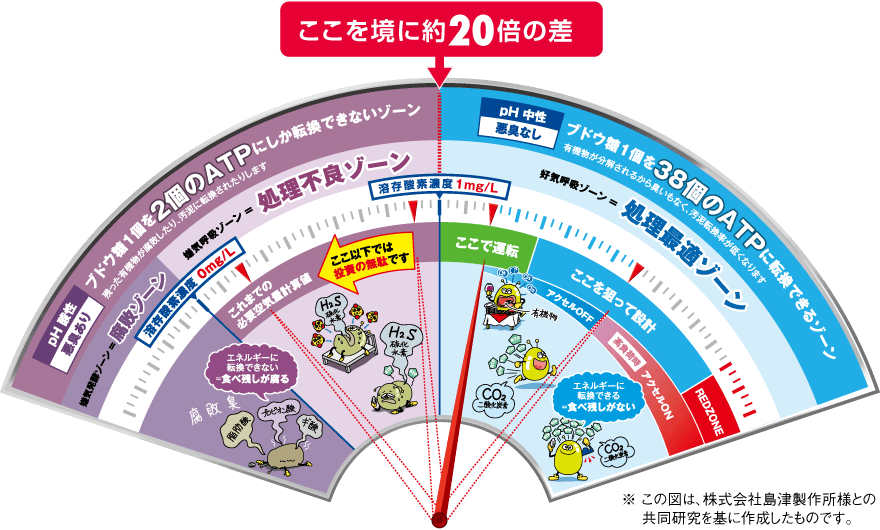

4処理概念の「新定義」

今までの経験値からすると、槽内の溶存酸素濃度が 2mg/L以上か否かで、ブドウ糖1個を38個のアデノシン三リン酸に転換できるか、それとも2個にしか転換できないのか、およそ20倍もの差が発生します。アイエンスのご提案は、間違いなく完全好気呼吸を行えるポイントで設計して、運転後にそれが過剰であれば、インバーターや間欠運転などでアクセルオフを行い、エネルギーロスなく最大限の処理効率を得られるポイントで運転させるという概念です。

5散気装置の「新定義」

酸素溶解効率を割り出すのにJIS規格のように決められた基準はありません。したがって、各メーカーが各々に計測して提示しているのが現状です。それが間違いではありませんが、左のグラフと重ねると矛盾は否定できません。当社は、横幅1800×奥行1800×水深5000(単位:mm)の水槽のコーナー部分で算出しましたが、あくまでも目安で、「溶解効率で処理するものではない」ことをご理解ください。

6同等品との比較

液体は、中心ほど速度が速くなる・・・。すなわちエネルギーが高い訳です。ところが、これまでの散気管は、外側の流れの遅い場所に突起がありました。そこで、中心の強い力を利用して粉砕効果と微細気泡を発生させるのが、散気管アクアブラスターの特許技術です。

散気管アクアブラスター AL-750

同等品

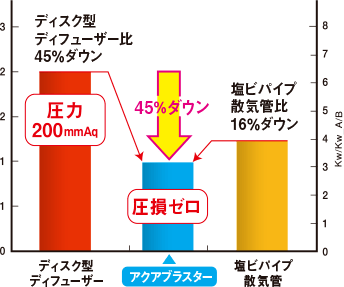

7一般的なディフューザーとの比較

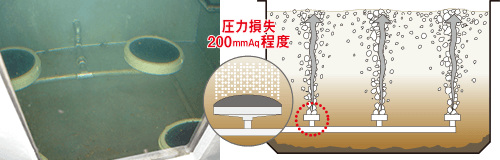

1ディスク型ディフューザーとの比較

消費電力にこれだけの差

排水槽の環境を維持するためには、いかに微生物に好気呼吸の代謝を行わせるかが大きなポイントです。アクアブラスターを排水槽に設置することで、高速で高効率な分解・浄化を可能にします。

ディスク型ディフューザー

散気管アクアブラスター

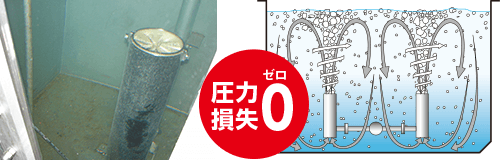

2円筒型ディフューザーとの比較

円筒形ディフューザーは、さらに高圧損

600mAqとは60cm分の水を押し上げる余分な力が必要であるということです。

電気使用量(kWh)/日 = 電気器具消費電力(W)/1000 * 使用時間/日

Co₂排出係数(月間) = 電気使用量(kWh)/日 * 30.5日 * Co₂排出係数

Co₂排出係数(年間) = 電気使用量(kWh)/日 * 365.25日 * Co₂排出係数